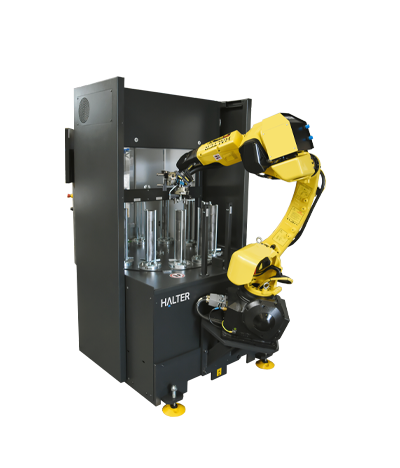

HALTER CNC Automation a développé le HALTER LoadAssistant, basé sur ses nombreuses années d'expérience dans l'industrie de l'usinage et l'automatisation de la production : le tout-en-un universel (pour le tournage et le fraisage), le TurnStacker et le MillStacker. Compact, Premium et Big. Disponible avec un bras de robot de 12 kg, 20 kg, 35 kg ou 70 kg.

L'Universal Compact 12 est une solution de chargement robotisée pour le tournage et le fraisage avec la plus petite empreinte de notre gamme de produits Universal, au prix le plus compétitif du marché.

Voir model

L'Universal Premium 25/35 est une solution de chargement robotisée pour le tournage et le fraisage, couvrant toute la gamme des pièces jusqu'à 270 mm.

Voir model

L'Universal Big 35/70 est une solution de chargement robotisée pour le tournage et le fraisage et est spécialement conçue pour le chargement de pièces lourdes. Il a également une grande capacité pour chargement des arbres jusqu'à 600 mm.

Voir model

Le TurnStacker Compact 12 est une solution de chargement robotisée pour le tournage avec le plus petit encombrement de notre gamme de produits TurnStacker. Il a une capacité élevée pour des diamètres allant jusqu'à 160 mm.

Voir model

Le TurnStacker Premium 25/35 est une solution de chargement robotisée pour le tournage avec une capacité élevée pour des diamètres allant jusqu'à 230 mm.

Voir model

The TurnStacker Big 35/70 is a loading robotic arm for turning and is designed especially for loading heavy workpieces. It has a high capacity for diameters up to 300 mm.

Voir model

Le MillStacker Compact 12 est une solution de chargement robotisée pour le fraisage avec le plus petit encombrement de notre gamme de produits MillStacker. Il a une capacité élevée pour des pièces à usiner jusqu'à 200 mm.

Voir model

Le MillStacker Premium 25/35 est une solution de chargement robotisée pour le fraisage avec une capacité élevée pour des pièces jusqu'à 300 mm.

Voir model

Le MillStacker Big 35/70 est une solution de chargement robotisée pour le fraisage et est conçu spécialement pour le chargement de pièces lourdes. Il a une capacité élevée pour des pièces allant jusqu'à 400 mm.

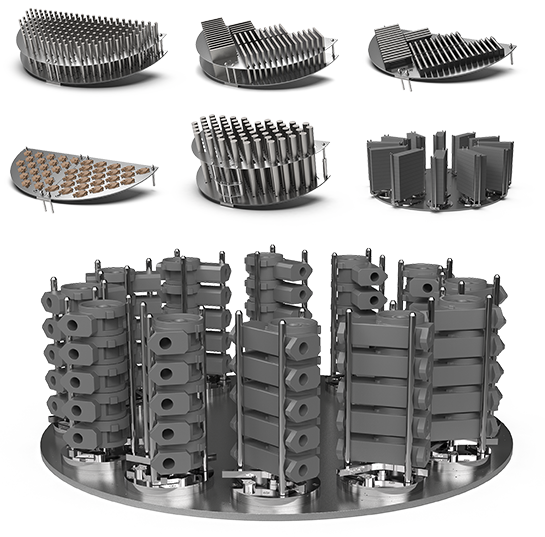

Voir modelNotre service d'assistance est accessible à tous les uilisateurs du HALTER LoadAssistant. L’équipe d’ingénierie d’application de Halter peut concevoir des plaques de grille et des doigts de préhension spéciaux pour vos pièces spécifiques. Parexemple, si vous souhaitez automatiser des pièces moulées ou d’autres pièces nécessitant une manutention spéciale. Toutes ces solutions personnalisées peuvent être implémentées dans la commande conviviale HALTER SmartControl. La flexibilité des solutions que nous proposons vous permet d’automatiser encore plus de variations de pièces.

HALTER CNC Automation GmbH

Gewerbering 7

47661 Issum

Allemagne

T: +49 2835 955 3990

info@haltercnc.com

Numéro TVA : DE326335222

Numéro d'entreprise : HRB 16121

HALTER CNC Robotics LLC

241995 Fillmore Road

Cascade, Iowa 52033

États-Unis

T: +1 800 314 8261

info@haltercncrobotics.com

Numéro TVA : US473961908